Пневматическая тормозная система тягачей и прицепов. конструкция

Содержание:

- Описание тормозов КамАЗ

- Тестирование

- УСТРОЙСТВО ТОРМОЗНОГО ПРИВОДА

- Конструкция пружинного энергоаккумулятора ЗИЛ-5301

- Недостатки

- Назначение выключения пружинного энергоаккумулятора автомобиля

- Принцип действия тормозной пневмосистемы

- Компрессор

- Общая схема работы тормозной пневмосистемы.

- Управление системой

- 4.1 Устройство пневматической части тормоза и ее действие

- Разновидности

Описание тормозов КамАЗ

Устройство тормозных систем состоит из четырех отделов — основной, стояночный, вспомогательный и запасной. У них схожее строение, но работают они по отдельности. Поэтому при полной неисправности одной системы, многотонную груженую машину остановят оставшиеся три блока. Элементы управления ими находятся в удобном расположении для водителя, так что он в любой ситуации может воспользоваться каждым из блоков.

Отделы тормозной системы Камаз-5320

Основной

Создан для управления авто во время движения. Он имеет пневматический привод, который отдельно регулирует передние и задние колеса. Главные детали тормозной системы КамАЗ — барабан и колодки. Из-за этих элементов чаще всего выходит из строя весь блок, так как они испытывают наибольшие нагрузки и изнашиваются.

https://youtube.com/watch?v=qKbXe7L01wI

Запасной

Он применяется для изменения скорости и остановки при возникновении неисправности в основном тормозном блоке. Ее объединяют со стояночным тормозом некоторые общие механизмы. В него включены:

Пневматический привод тормозов автомобиля КамАЗ-5320

- 4 пружины;

- 2 воздушных баллона;

- защитный клапан;

- датчик давления;

- тормозной кран;

- трубопроводы;

- шланги.

Запасная система приводится в действие стояночным рычагом, который переводится в промежуточное положение (между горизонтальным и вертикальным).

Вспомогательный

Эта тормозная система работает от энергии скатывания машины по наклонной плоскости, а для остановки задействуется двигатель. Запускается процесс торможения нажатием на кнопку рядом с рулевой колонкой. После этого начинается перемещение сжатого воздуха от защитного клапана к тормозным цилиндрам. Путь отработанным газам перекрывается, а двигатель в это время выполняет функции компрессора. Давление направляется на колодки и барабан, что приводит к торможению.

Ускорительный клапан тормозов Камаз

Стояночный блок

Эта система удерживает на месте автомобиль во время кратковременной остановки или длительной стоянки.

В конструкцию КамАЗ включен механизм экстренного растормаживания. Он выполняет сжатие тех пружин, которые задействованы при использовании стояночного или запасного блока. Для активации предусмотрена кнопка на панели. Можно применить при необходимости механический способ растормаживания, открутив специальные винты энергоаккумуляторных пружин.

Тестирование

Так как производителей тормозных колодок очень много, а цены на детали совершенно разные, определиться с выбором порой бывает очень сложно. В связи с этим рядом специалистов были проведены исследования. При этом испытывали тормозные колодки разных марок, и были выбраны лучшие производители тормозных колодок. Рейтинг составлялся по итогам комплексных лабораторных исследований. Испытания проводились при помощи холодного, горячего, остывшего торможений и горного цикла. По результатам все износы высчитывались в процентном соотношении. В исследованиях проверялись показатели коэффициента трения, рабочей температуры, возможности появления искр, дыма и запаха.

Для испытаний были отобраны следующие колодки: ВАТИ, ЕЗАТИ, STS, «Полиэдр», ТИИР (Россия). ATE, Bosch, Best (Германия). Dafmi, Trans Master (Украина). Lucas, Ferodo, AP Lockheed, QH (Великобритания). Roulunds (Дания). Rona (Венгрия). Samko (Италия). По итогам исследований лучшими себя показали тормозные колодки QH и ATE. И цена, и качество их полностью себя оправдывают. При этом QH лучше всего использовать с родным диском, а для АТЕ оптимальным будет ВАЗовский. На второе место вышли тормозные колодки Rolundus, STS, Best, Rona и Trans Master. Третьего места удостоились детали ЕЗАТИ, ВАТИ и с натяжкой Dafmi и Lucas. Оставшиеся не оправдали себя и даже разочаровали. Итак, какие хорошие тормозные колодки, можно узнать по разным критериям, в частности по производителю, классу, мнению других автомобилистов, а также по результатам независимых экспериментов.

Какой фирмы тормозные колодки лучше

Фирму производителя, на сегодняшний день, могут рекомендовать исключительно в рекламных целях, но, тем не менее, все же есть такие, на которые стоит обратить внимание при выборе лучших тормозных колодок для своего авто. Самые авторитетные из них. Ferodo, Brembo, Textar, Bosch, ATE, Lucas, TRW, Remsa, Jurid, PAGID

У каждого из этих брендов есть свои преимущества и своя потребительская ниша

Ferodo, Brembo, Textar, Bosch, ATE, Lucas, TRW, Remsa, Jurid, PAGID. У каждого из этих брендов есть свои преимущества и своя потребительская ниша.

Колодки от фирм Ferodo и Brembo устанавливают на автомобили со спортивным стилем езды.

ATE так же ставят в суппорта быстрых и тюнинговых автомобилей, поскольку, по словам производителя, они способны хорошо работать даже при температуре около 800 градусов.

Тормозные колодки Lucas и TRW производятся как раз для обычной городской езды, где требования к эксплуатации поскромнее.

Remsa входит в состав концерна TRW, и производит не только колодки, но и тормозные диски. Их демократичная цена не сказывается на эффективности характеристик.

Один из лидеров авторынка фирма Bosch ранее поставляла свои колодки в качестве аналога к японским машинам, но сейчас сдала свои позиции, и их в качестве базового варианта использует только пара немецких фирм.

Колодки PAGID устанавливаются на премиальные автомобили.

Jurid – это американская фирма, специализировавшаяся исключительно на тормозных колодках, поэтому её запчасти предназначенные для поставки на сборочное производство автомобильных заводов как легковой, так и грузовой техники, в качестве «оригинала» (такие колодки обозначаются индексом «J»), хотя могут встречаться на полках и вторичного авторынка с индексом «D». Продукт этой фирмы может быть представлен на рынка также под марками FRAMR, BendixR, PrestoneR и некоторыми другими.

STS, российский бренд, который можно рассматривать в качестве более-менее неплохого варианта, чтобы установить в суппорт бюджетного или отечественного автомобиля.

На тормозной системе своего автомобиля экономить нельзя, лучше отдавать предпочтение качеству, которое подойдет именно вашей машине. От покупки недорогих тормозных колодок, стоимость которых значительно ниже средней цены в автомагазинах, лучше воздержатся. Низкая цена, зачастую, свидетельствует о том, что при производстве колодок в состав фрикционной смеси добавлялись дешевые составляющие, которые не смогут обеспечить эффективную работу.

Тема выбора «какие тормозные колодки лучше» достаточно спорная и обширная, каждый автовладелец всегда остается при своем мнении, по этому, если хотите купить самые оптимальные тормозные колодки для своего автомобиля, исходя из условий его эксплуатации, всегда дополнительно интересуйтесь тестами колодок и читайте отзывы.

УСТРОЙСТВО ТОРМОЗНОГО ПРИВОДА

Тормозной привод предназначен для передачи усилия от тормозной педали, на которую нажимает водитель при торможении, на колесные тормозные механизмы. Автомобили оснащаются гидравлическими тормозными приводами; рабочим элементом в них является тормозная жидкость.

Гидравлический привод содержит следующие элементы: педаль тормоза, рабочие тормозные цилиндры, главный тормозной цилиндр (рис. 3.10), тормозные трубки (шланги), вакуумный усилитель тормозов (правда, в старых машинах этот элемент отсутствует).

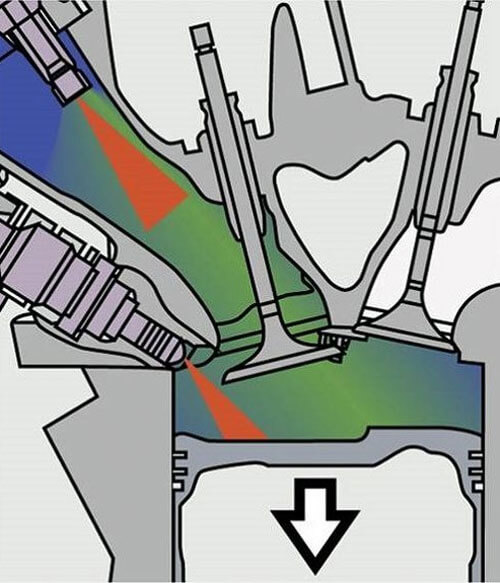

Для того чтобы замедлить движение или остановить автомобиль, водитель нажимает ногой на педаль тормоза. Через специальный шток это усилие поступает на поршень главного тормозного цилиндра, который, в свою очередь, давит на залитую в системе тормозную жидкость. Тормозная жидкость передает это усилие через топливные трубки и шланги на рабочие (колесные) тормозные цилиндры. Вследствие этого у тормозных цилиндров выдвигаются поршни, которые давят на тормозные колодки, прижимая их либо к тормозным дискам, либо к тормозным барабанам, в зависимости от используемой конструкции тормозов. Диск или барабан имеется у каждого колеса и непосредственно связан с ним, поэтому, когда колодки давят на вращающийся вместе с колесом диск (барабан), вращение колеса замедляется и, если водитель продолжает давить на педаль тормоза — полностью прекращается.

Недостатком гидравлического привода является то, что при разгерметизации тормозная жидкость полностью или частично вытекает из системы, что может привести к отказу тормозов. Для предотвращения такой ситуации в современных машинах применяются двухконтурные гидравлические тормозные приводы. Сущность их конструкции состоит в том, что они состоят из двух независимых контуров — отдельно для каждой пары колес. Отметим, что эти контуры не обязательно связывают колеса одной оси: например, левое переднее колесо может быть связано с правым задним, а правое переднее — с левым задним. Если по каким-то причинам отказывает один контур (например, вытекла тормозная жидкость, заклинило тормозной цилиндр и т. п.), то срабатывает второй. Разумеется, эффективность такого торможения заметно падает, но все же оно позволяет остановить автомобиль и избежать серьезных неприятностей.

Вакуумный усилитель тормозов (рис. 3.11) — прибор, который позволяет повысить эффективность работы тормозной системы, а также уменьшить усилие, с которым водитель должен давить на педаль для получения требуемого результата.

Этот усилитель связан непосредственно с главным тормозным цилиндром. Ключевой элемент вакуумного усилителя — камера, разделенная резиновой диафрагмой на две части. Одна часть камеры связана с впускным трубопроводом двигателя, в котором создается разряжение, вторая с атмосферой. В разряженном пространстве давление где-то на 20 % меньше атмосферного, и благодаря этому перепаду давлений, а также большой площади резиновой диафрагмы, создается эффект, позволяющий существенно снизить усилие при нажатии на педаль тормоза.

Конструкция пружинного энергоаккумулятора ЗИЛ-5301

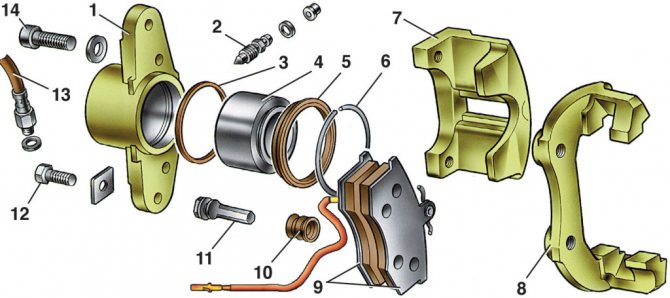

В приводе стояночной тормозной системы применен пружинный энергоаккумулятор (рис.1) предназначенный для приведения в действие тормозных механизмов задних колес при включении стояночной тормозной системы.

В цилиндре сжата сильная пружина, поэтому при неправильной и неосторожной разборке пружинного энергоаккумулятора можно получить травму. Для разборки пружинного энергоаккумулятора его надо демонтировать с кронштейна, отсоединив трубку подвода воздуха

Для разборки пружинного энергоаккумулятора его надо демонтировать с кронштейна, отсоединив трубку подвода воздуха.

1.Установить и закрепить энергоаккумулятор в тисках с мягкими губками за фланец 1 толкателем 18 вверх и снять резиновый чехол 19.

2. Нагреть толкатель 18 до температуры 200 °С и вывернуть его специальным торцовым ключом.

3. Подать в энергоаккумулятор воздух под давлением не менее 0,5 МПа.

4. Вставить специальную разрезную оправку модели И 804.00.008 в трубу 3 и, осадив ею подшипник 12 вниз, снять упорное кольцо 13.

5. Снять энергоаккумулятор из тисков и, повернув крышкой фланцем вниз, вынуть упорное кольцо 13 подшипника, подшипник 12 и кольцо 10.

Для дальнейшей разборки энергоаккумулятора его надо установить в специальное приспособление модели И 804.33.000 (рис.2) и винтом 1 сжать силовую пружину 7 (см. рис. 2). Затем отвернуть накидным ключом болты 14, придерживая другим ключом гайки 15.

После этого, соблюдая осторожность, отвернуть винт приспособления и снять цилиндр 4, пружину 7, поршень 9 и, при необходимости, вывернуть винт 8. Категорически запрещается отворачивать болты 14 крепления цилиндра энергоаккумулятора вне приспособления

Категорически запрещается отворачивать болты 14 крепления цилиндра энергоаккумулятора вне приспособления.

После разборки детали тормозного пружинного энергоаккумулятора промыть чистым бензином или ацетоном, просушить и тщательно осмотреть.

На поверхности корпусных деталей не допускается наличие трещин, волосовин и других заметных глазом дефектов. Детали надо очистить от ржавчины и пригара. Все резиновые детали необходимо заменить.

Для сборки пружинного энергоаккумулятора надо установить фланец 1 на специальное приспособление и вставить в него поршень 9 трубкой 3 вниз.

далее установить силовую пружину 7 сужающейся петлей к поршню, сцентрировав пружину по тарелке пружины 20 таким образом, чтобы шлифованная часть пружины находилась в секторе тарелки, имеющем внутреннюю и наружную отбортовки, и накрыть ее цилиндром 4 так, чтобы патрубок дренажной трубки находился посередине между бобышками фланца 1.

Сжать пружину 7 винтом приспособления и закрепить цилиндр 4 к фланцу болтами 14 и гайками 15. Отвернуть винт приспособления, вынуть из него энергоаккумулятор и закрепить его в тисках за фланец 1.

Перевернуть энергоаккумулятор в тисках на 180° и подать в него воздух под давлением не менее 0,5 МПа.

Установить в трубку 3 кольцо 11, осадив его оправкой И804.00.008, игольчатый подшипник 12, упорное кольцо 13, ориентировав его фаской вверх, и упорное кольцо 11.

Выпустить воздух из энергоаккумулятора и трижды вывернуть и ввернуть винт 8 растормаживания, наблюдая при этом, подается ли трубка 3, то есть правильность установки упорного кольца 13. После того как обеспечено нормальное растормаживание, нужно вновь завернуть винт 8 и затянуть его моментом 40…50 Нм;

Вновь подать воздух под давлением не менее 0,5 МПа в энергоаккумулятор, визуально проверить правильность установки упорного кольца 13, надеть резиновое уплотнительное кольцо 17 на толкатель 18, нанести на его резьбу каплю анаэробного герметика и завернуть толкатель 18 моментом 40…50 Нм в трубку 8. Избыток герметика убрать салфеткой.

Надеть защитный чехол 19 на фланец 1 и толкатель 18.

Три раза подать и выпустить воздух под давлением 0,75 МПа в вывод 1. Проверить ход толкателя.

Для проверки давления отключения пружинного энергоаккумулятора надо понизить давление в выводе 1 до 0,48.0,54 МПа, При этом толкатель может переместиться не более чем на 5мм

герметичность пружинного энергоаккумулятора проверяется омыливанием мест стыков и по отсутствию подтекания воздуха из дренажного патрубка в статическом положении толкателя (рукоятка крана стояночного тормоза находится в положении «движение»).

Недостатки

Хотя пневматические тормоза не всегда считаются лучшей тормозной системой для тяжелых транспортных средств, как правило, с максимальной полной массой транспортного средства (GVWR) от 26000 до 33000 фунтов или более, что приводит к перегрузке гидравлических тормозов, они также имеют следующие недостатки, когда по сравнению с гидравлическими тормозными системами:

- Пневматические тормоза обычно стоят дороже.

- Пневматические тормозные системы сжимают воздух, что приводит к образованию влаги, для удаления которой требуется осушитель воздуха, что также увеличивает стоимость пневматических тормозных систем и может способствовать увеличению затрат на техническое обслуживание и ремонт, особенно в первые пять лет.

- В США коммерческие водители должны пройти дополнительное обучение и получить лицензию, известную как «одобрение», чтобы на законных основаниях управлять любым транспортным средством с пневматической тормозной системой. Федеральная администрация двигателя Перевозчик безопасности (FMCSA), который регулирует автотранспортную отрасль в США, требует , чтобы водители , которые работают транспортное средство , оснащенное пневматические тормозами принять их экзамен по вождению в одном.

- Чтобы научиться управлять пневматическими тормозами плавно, нужно научиться, так как плавно управлять ими сложно.

- Кроме того, поскольку пневматические тормоза должны работать иначе, чем гидравлические системы, управление транспортным средством с пневматическими тормозами требует знания надлежащего обслуживания. Водитель должен проверить систему наддува воздуха перед поездкой и убедиться, что все баки находятся в рабочем состоянии.

- Как отмечает Страховая корпорация Британской Колумбии (ICBC), «Эксплуатация коммерческих транспортных средств или транспортных средств, оснащенных пневматическими тормозами, требует специальных знаний и навыков, а цена ошибки может быть очень высокой. Когда в аварию попадают крупногабаритные автомобили, ущерб — транспортным средствам, грузам и человеческим жизням — может быть катастрофическим ».

Назначение выключения пружинного энергоаккумулятора автомобиля

КамАЗ — 4310 МЕХАНИЧЕСКИМ ПУТЁМ.

3. СПОСОБ ПРОВЕРКИ ИСПРАВНОЙ РАБОТЫ ВСПОМОГАТЕЛЬНОГО \ горного \ ТОРМОЗА АВТОМОБИЛЯ КамАЗ – 4310 НА МЕСТЕ, ПРИ ПРОВЕДЕНИИ РАБОТ ПО К.О.

Регулировка света фар проводится при работах по ТО – 2.Для этого, установить автомобиль на горизонтальной площадке, на расстоянии 10 метров перед специальным экраном или стеной.

Проверить и довести до нормы давление воздуха в шинах.

Провести мелом на экране вертикальную черту, совпадающую с продольной осевой линией автомобиля.

Влево и вправо, от неё, провести две вертикальные линии, совпадающие с центрами фар. Для ЗИЛа

расстояние от центральной вертикальной линией и боковыми линиями будет составлять по 830 мм, в

каждую сторону, для КамАЗа – по 695 мм.

Провести на экране ещё одну горизонтальную линию на высоте от земли: для ЗИЛа — 1080 мм, для

КамАЗа – 1210 мм. Эта линия будет на 200 мм ниже центров фар.

Ослабив нижние винты крепления никелированных ободов фар, и, приподнимая их вверх, снять их с фар.

Включить дальний свет фар и отрегулировать свет левой фары так, чтобы самая яркая точка светового пятна, совместилась с пересечением вертикальной и горизонтальной линий, при этом, правую фару следует

прикрыть.

Регулировка перемещения светового пятна производится путём вращения двух регулировочных винтов, расположенных в верхней части оптического элемента фары и его нижней боковой части.

По завершению регулировки на левой фаре, повторить работы на правой фаре.

Проверить результаты регулировки: световые пятна обеих фар должны находиться на одном уровне.

Надеть, закрепить снятые обода фар.

13. 2 Назначение выключения пружинного энергоаккумулятора автомобиля

КамАЗ — 4310 МЕХАНИЧЕСКИМ ПУТЁМ.

Энергоаккумуляторы задней тележки относятся к тормозной стояночной системе автомобиля. Их включение – выключение или растормаживание производится с помощью тормозного крана в кабине, справа от водителя, при давлении сжатого воздуха в системе 6, 5 – 7, 2 атмосферы.

Аварийное растормаживание энергоаккумуляторов, осуществляется подачей сжатого воздуха из резервного ресивера, нажатием на кнопку «аварийное растормаживание». Давление воздуха резервного ресивера позволяет провести не более двух растормаживаний.

Растормаживание энергоаккумуляторов механическим путём, проводится при неисправном двигателе, разгерметизированной тормозной системе, для буксировки автомобиля на жесткой сцепке.

При отсутствии возможности пуска двигателя, накачки воздуха в ресиверы, проводится аварийное растормаживание энергоаккумуляторов механическим путём: — выворачиваются сжимные винты силовых пружин механизмов энергоаккумуляторов, пружины при этом сжимаются. Освобождаются штоки тормозных камер и колёса среднего и заднего мостов растормаживаются. По заполнении системы сжатым воздухом, стяжные винты ввернуть до упора.

Стояночная тормозная система должна обеспечивать неподвижное положение автомобиля на уклоне до 31 процента.

13. 3 СПОСОБ ПРОВЕРКИ ИСПРАВНОЙ РАБОТЫ ВСПОМОГАТЕЛЬНОГО \ горного \ ТОРМОЗА АВТОМОБИЛЯ КамАЗ – 4310 НА МЕСТЕ, ПРИ ПРОВЕДЕНИИ РАБОТ ПО К.О.

Вспомогательный или горный тормоз служит для плавного замедления движения автомобиля на затяжных спусках горных дорог, при включённой передаче и выключенном двигателе. Эффективность работы этого тормоза должна обеспечивать спуск автомобиля со скоростью около 40 км\час, по уклону 7 %, с протяжённостью уклона около 6 км.

Для проверки исправной работы вспомогательного тормоза на месте, при неподвижном автомобиле, следует запустить двигатель, проверить величину давления сжатого воздуха в тормозной системе \ не ниже 6, 5 атмосфер\. Нажать на кнопку крана управления вспомогательного тормоза, расположенной на полу кабины, под рулевой колонкой.

В привод системы входят два пневматических цилиндра на выпускных коллекторах двигателя, закрывающие воздушные заслонки и, пневмоцилиндр на ТНВД, переводящий рычаг топливного насоса высокого давления в режим останова двигателя.

При исправной работе системы, после нажатия на кнопку, закроются воздушные заслонки, переведя работу двигателя в режим компрессора, с приводом от трансмиссии. Сработает пневмоцилиндр на ТНВД, а сам двигатель остановится.

Для регулировки величины поворота осей заслонок, хода рычага останова двигателя, на штоках пневмоцилиндров установлены регулировочные гайки.

……………………………………………………………………………………………………………………….

БИЛЕТ № 14

Принцип действия тормозной пневмосистемы

В основу заложен принцип использования энергии сжатого воздуха, нагнетаемый процессором и сохраняемый в емкостях. Если описывать просто, то воздух из емкостей передается в компрессор.

Зажимая педаль тормоза, сила передается на кран, создающий давление в тормозных камерах, задействующиеся рычагом тормозного устройства. Когда водитель отпускает педаль, рычаг слабеет, и процесс останавливается.

Современные тягачи оборудованы системой Wabco, Knorr-Bremse, Haldex. Wabco зарекомендовала себя надежной и эффективной системой благодаря АБС. Двухосные полуприцепы снабжены антиблокировкой 2S/2M, трехосные – 4S/3M. Компания Wabco выпускает диагностические приборы и программное обеспечение, которые позволяют обнаружить дефекты и произвести тестирование.

Компрессор

Данный элемент пневматического привода подает в систему сжатый воздух. Он обрабатывается в очистителе, после чего транспортируется в резервуары. Выход воздушной смеси из баллонов предотвращает обратный клапан. Показатель давления определяется по манометру. После активации педали тормоза воздух через открывшийся кран попадает в тормозные отсеки, вследствие чего срабатывает сжатие колодок. Обратный процесс происходит при помощи стяжных пружин.

В состав конструкции компрессора входит блок цилиндров, его головка, картер, стопорные крышки. Коленчатый вал механизма вращается в подшипниках шарикового типа, взаимодействует с поршнями при помощи пальцев и шатунов. Передняя часть коленвала оснащена клиновидным ремнем, сальником и шпонкой. В качестве охладителя предусмотрен вентилятор. В головке блока цилиндров над каждым рабочим элементом имеется пробка с пружиной и нагнетательным клапаном. Нижние шатунные головки оснащены регулировочными прокладками.

Общая схема работы тормозной пневмосистемы.

При запуске двигателя одновременно включается в работу компрессор. Он забирает атмосферный воздухи подает его в систему до момента достижения рабочего давления. Давление в системе определяет и ограничивает регулятор давления. Избыток воздуха направляется через выпускной клапан обратно в атмосферу. После регулятора давления воздух прогоняется через осушитель воздуха. Это устройство необходимо для фильтрации различных примесей и удержания паров атмосферной влаги. Сухой воздух обеспечивает безаварийную работу системы, особенно в морозное время. В большинстве систем регулятор давления и осушитель воздуха объединены в общий узел, оснащенный небольшим отдельным ресивером. Ресивер помогает осушителю выполнять функцию регенерации.

После осушителя воздух распределяется четырехконтурным защитным клапаном:

- в два независимых контура рабочей тормозной системы, оборудованных раздельными ресиверами;

- в контур стояночной и аварийной систем, оснащенный самостоятельным ресивером (через этот контур также происходит питание системы торможения прицепа);

- в контур питания дополнительных потребителей воздуха (пневмоподвески и других).

- Кроме разделения потока воздуха клапан обеспечивает:

- последовательное заполнение контуров сжатым воздухом.

- при падении в каком-либо давления ниже допустимого – герметичность в остальных.

Водитель осуществляет управление главным тормозным краном через педаль тормоза. Через полости тормозного крана воздух под давлением нагнетается в тормозные камеры передних колес, через управляющие элементы – тормозные камеры задних колес. Камеры штоками воздействуют на механизмы разведения (сжатия) тормозных колодок. Автомобиль тормозит.

В контуре стояночной и аварийной тормозных систем воздух из ресивера подается на ручной тормозной кран, который управляет подачей воздуха в энергоаккумуляторы, которые устанавливаются как правило на задние колеса. Посредствам ручного тормозного крана сбрасывается давление из такого аккумулятора. В результате, пружина воздействует на испонительные механизмы. Она принудительно давит на шток тормозной камеры, обеспечивая безопасную постановку грузового автомобиля на стоянку. Энергоаккумуляторы помогают избежать аварии во время движения. Когда давление системы упадет ниже допустимого, они тормозят машину.

Еще из ресивера контура стояночной и аварийной тормозных систем подается питание на кран управления тормозами прицепа. Пневматические системы автомобиля и прицепа соеденяются с помощью питающих соединительных головок. Управляющие сигналы в систему торможения прицепа параллельно поступают от тормозных систем автомобиля: рабочей, стояночной, аварийной.

При соединении тормозной системы прицепа с основной тормозной системой грузовика подключаются отдельно:

- питающая магистраль исполнительных механизмов,

- управляющая магистраль.

Если на прицепе стоят тормозные камеры, оснащенные энергоаккумуляторами, дополнительно собирается цепь управления секциями энергоаккумуляторов. По питающей магистрали сжатый воздух, минуя тормозной кран прицепа, наполняет ресивер прицепа. По управляющей магистрали пневмосигнал подается в цепь управления тормозным краном прицепа. В зависимости от расположения осей, прицепы оснащаются одним или двумя регуляторами тормозных сил. Эти устройства позволяют корректировать выходной сигнал с тормозного крана, исходя из загрузки прицепа. Отрегулированный сигнал поступает в антиблокировочную систему прицепа.

Антиблокировочные системы грузовика и прицепа контролируют процесс равномерного торможения колесами. Их работу обеспечивают:

- датчики угловой скорости колес,

- электромагнитные клапаны – модуляторы,

- электронный блок управления,

- сигнальные лампы.

Система контроля и сигнализации – это манометр, показывающий водителю давление в пневмосистеме (иногда два, по числу контуров рабочей системы), и индикаторные лампы разного цвета, через датчики, контролирующие работу системы и сигнализирующие о ее состоянии.

Тормозная пневмосистема грузового автомобиля технически сложный механизм. Тяжелая габаритная машина должна надежно и предсказуемо вести себя на любой дороге. Знание устройства, принципа действия составных частей и элементов тормозной системы поможет в правильном уходе за ней. В благодарность – тормоза не подведут водителя в экстремальной ситуации.

Управление системой

Гидравлический пневматический привод для управления оснащается краном. Он позволяет регулировать подачу сжатого воздуха к рабочим камерам. Также при его помощи обеспечивается стабильная тормозная сила и быстрое растормаживание.

Корпус данной детали зафиксирован на раме. Диафрагма изготовлена из прорезиненного тканевого материала, помещена между крышкой и остовом. В ее центре имеется седло выпускного клапана, опирающееся на стакан контрольной пружины. Рабочая полость сообщается с атмосферой через впускное окно и клапан. Пружина возвратного типа стабильно воздействует на диафрагму и впускной клапан. Седло последнего элемента зажато в крышке штуцером. Благодаря прижатию клапана воздух из баллонов не поступает к тормозным камерам.

4.1 Устройство пневматической части тормоза и ее действие

Пневматическое

тормозное оборудование по своему

назначению делится на следующие группы:

– приборы

питания тормоза сжатым воздухом;

– приборы

управления, блокировки и контроля

тормозами;

– приборы

торможения и отпуска;

– воздухопровод

и арматура тормоза.

Принципиальная

схема автотормозного оборудования

вагона приведена на рисунке 2

Рисунок 2 –

Пневматическая схема оборудования

пассажирского вагона

где

1 – концевой кран с рукавом; 2 – кран

экстренного торможения (стоп-кран); 3 –

коробка зажимов № 316-8; 4 – тройник

(пылеловка); 5 – коробка зажимов; 6 –

разобщительный кран; 7 – воздухораспределитель;

8 – электровоздухораспределитель; 9 –

выпускной клапан; 10 – тормозной цилиндр;

11 – запасный резервуар (78 л)

Разновидности

Тормоза на авто применяться начали сразу с момента появления машин. Первые системы были примитивными и простыми, но со своей задачей справлялись, поскольку и скорость движения автотранспорта была невысокой. По мере усовершенствования авто дорабатывались и тормоза. Также были разработаны различные виды тормозных систем со своими конструктивными отличиями и особенностями.

В целом, все виды тормозных систем, используемых на транспорте можно разделить по категориям:

- Назначение

- Тип привода

- Устройство рабочих механизмов

Поскольку эта система должна осуществлять ряд функций, то в конструкции авто применяется несколько видов тормозов, и у каждого из них свое назначение.

Виды по назначению

На легковых машинах применяется два вида тормозов – рабочий и стояночный. Дополнительно же на автотранспорте могут применяться еще резервный и горный тормоза.

Рабочим осуществляется замедление машины вплоть до полного прекращения движения. Особенность их работы заключается в том, что скорость замедления зависит от силы нажатия на тормозную педаль.

Стояночный тормоз, как понятно из названия, предназначен для обездвиживания авто на стоянке. Благодаря ему колеса блокируются, и машина не сможет самовольно откатиться.

Резервный тормоз, еще называют аварийным. Нужен он для обеспечения остановки авто при поломке рабочей системы. На легковых моделях обычно резервного тормоза как отдельно стоящей системы нет, а его функцию выполняет стояночный тормоз.

Горный тормоз применяется на грузовиках. Суть его заключается в принудительном сбросе оборотов двигателя при движении с горы, что позволяет замедлить авто без использования рабочего тормоза, чтобы исключить перегрев и отказ рабочих механизмов.

Типы привода

Существующие виды тормозных систем различаются и по типу привода. В задачу привода входит передача усилия рабочие механизмы или выполнение определенных действий с их составными частями.

Их можно разделить на:

- Механический

- Гидравлический

- Пневматический

- Комбинированный

В механическом типе водитель воздействует на рабочие узлы посредством систем тяг, тросов и рычагов. Для рабочих тормозов этот тип привода обычно не используется, зато он нередко применяется на стояночном тормозе.

Гидравлический – самый распространенный на легковушках привод. Построен он на физическом свойстве жидкости — несжимаемости. Это позволяет использовать жидкость для передачи усилия на рабочие механизмы.

Устройство простейшей системы тормозов

Пневматический привод применяется на грузовиках. Здесь основным рабочим телом выступает сжатый воздух, нагнетаемый компрессором. Водитель же нажимая на педаль, открывает каналы, по которым воздух подается в специальные камеры связанные с рабочими механизмами.

Комбинированные приводы обычно используются на спецтехнике. Такой привод может включать в себя конструктивные элементы перечисленных типов приводов. К примеру, он может быть гидромеханическим, электромеханическим и т. д.

Разновидности рабочих механизмов

Рабочие механизмы воздействуют на колеса, обеспечивая замедление их вращения. То есть, это основные элементы тормозной системы. Они могут быть ленточными, дисковыми и барабанными. Первый тип практически не используется и его можно встретить только на спецтехнике. Суть работы его сводится к тому, что на оси, которая передает вращение на колесо, сделан барабан, с одетой на нем лентой. При торможении водитель воздействует на ленту, натягивая ее, и за счет трения скорость вращения барабана замедляется.

Дисковые механизмы – одни из самых распространенных на легковых машинах. Здесь основным рабочим элементом выступает диск, жестко посаженный на колесную ступицу. Привод системы связан с суппортом, установленном на тормозном диске. В нем установлены фрикционные колодки. При торможении посредством суппорта осуществляется прижим колодок к диску, и трение между ними замедляет вращение ступицы.

В барабанных тормозах вместо диска используется барабан, посаженный на ступицу. Внутри него на неподвижной части ступицы размещены две колодки в виде полумесяцев. При торможении привод обеспечивает разжатие колодок, в результате они прижимаются к барабану и замедляют его вращение.