Проводим замену маслосъёмных колпачков, направляющих втулок и клапанов на ваз 2107

Содержание:

- Ремонт седел

- Процесс замены

- Порядок действий

- Как меняются направляющие клапанов. Оправка для запрессовки направляющих втулок клапанов

- Причины поломки деталей и их последствия

- Когда нужно менять направляющие?

- Как заменить направляющие втулки клапанов самостоятельно?

- Конструкция направляющей втулки

- Устройство и ремонт клапанного механизма

- Как самому заменить направляющие втулки с помощью оправки

- Замена направляющих втулок ВАЗ 2107

- Порядок снятия ГБЦ и направляющих втулок

- Зазор между клапаном и направляющей втулкой

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Седла клапанов отвечают за три основных функции: обеспечивают герметичность в закрытом положении, обеспечение оптимального воздушного потока, когда клапан открывается, и для передачи тепла от клапана к головке, когда клапан закрыт. Седла клапанов должны быть достаточно твердыми, чтобы выполнять основные функции достаточно длительный период, достаточно мягкими, чтобы предотвратить повреждение клапана, и иметь достаточную теплопроводность для отвода тепла от клапана. Расположение и высота седла клапанов в головке блока цилиндров является определяющим фактором для достижения правильной согласованной работы всех цилиндров.

Процесс замены

Как уже говорилось выше, для снятия и установки направляющих необходима специальная наставка. Рассмотрим, что она из себя представляет и как ей пользоваться.

1. Описание наставки

Оправка для снятия и установки направляющей состоит из двух частей.

Первая часть представляет собой шток определенной длины, обработанный на токарном станке и имеющий в определенных местах разный диаметр. Самый большой диаметр штока занимает основную его длину и составляет 18 мм. За эту часть шток удерживается рукой, и она ограничивает проскакивание штока на другую сторону при снятии втулки, что предохранит поверхность головки блока от удара молотком. Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Вторая часть штока похожа на торцевую головку. Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны.

Как видно из описания оправки, найти ей замену из подручных средств не так сложно. Для этого как минимум понадобится цилиндрический стержень удобной длины, диаметр которого с одной стороны равняется внешнему диаметру втулки. В качестве наставки можно использовать старый шток маслонасоса от ВАЗ, предварительно сточив шестерню.

Для установки направляющей на место используйте торцевую головку подходящего диаметра либо подходящую полую трубку.

Далее в тексте будут использоваться термины «оправка», «шток», «головка», подразумевающие под собой как специальную оправку, так и подходящие подручные средства.

2. Процесс снятия изношенной направляющей и установка новой

Для снятия втулки переворачиваем ГБЦ рабочей частью вверх. Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

В данном процессе важна точность удара. Если вы попадете молотком по поверхности головки блока, то это приведет к нарушению плоскости ГБЦ. Чтобы выбить втулку, удар должен быть сильным, а для этого лучше использовать тяжелый молоток.

Чтобы установить новую втулку, разместите ГБЦ на поверхности в положении, в котором она размещается на двигателе. Затем возьмите новую втулку, смажьте внешнюю поверхность маслом и установите ее в нужное отверстие.

Далее наденьте на нее головку и вставьте шток

Аккуратно ударяя молотком по верху штока, запрессуйте направляющую втулкуна место.

При установке обратите внимание, чтобы выбранные подручные средства не касались верха седла сальника (отмечен стрелочкой 1), так как при ударе седло деформируется или от него отколется кусок. Головка должна упираться в основание седла сальника (отмечено стрелочкой 2)

Со снятием и установкой направляющей втулки проблем не возникает. Это простая процедура, которая требует определенных знаний, аккуратности и точности при работе.

Ещё кое-что полезное для Вас:

- Разбор и промывка гидрокомпенсаторов своими руками — инструкция + видео

- Как установить головку блока цилиндров на двигателе

- Затяжка головки блока цилиндров — как правильно выполнить?

Порядок действий

Регулировка клапанов осуществляется при температуре двигателя не более 15 – 20 градусов. Нужно внимательно следить за тем, чтоб уровень зазора находился в рамках нормы. При более узком зазоре, клапан не будет полностью закрывать отверстие, и тем самым значительно уменьшит компрессию в моторе. А при широком зазоре, топливо не будет успевать полностью попадать в камеру сгорания, а выхлопные газы наоборот, выходить из нее. Это уменьшит объем камеры сгорания, и соответственно мощность.

Для регулировки Вам понадобятся:

- Гаечные ключи;

- Отвертка (плоская и крестовая);

- Пинцет;

- Измерительный щуп;

- Регулировочные шайбы;

- Приспособление для регулировки клапанов;

- Набор прокладок.

Когда всё приготовлено, можно начинать работу. Первым делом, поставьте автомобиль на ручник, и включите четвертую (если есть возможность, то лучше пятую) передачу. Одно ведущее колесо, нужно поставить в положение в воздухе.

Далее, отсоедините от головки цилиндров все механизмы, и выкрутите свечи. Снимите крышку, и очистите ГБЦ от масла. Когда блок цилиндров будет свободен, а крышка демонтирована, проверните коленвал до такого положения, когда поршень первого цилиндра будет находится в верхней мертвой точке. Сделать это можно прокрутив ведущее колесо. Проследить за положением поршня можно через окошко, находящееся в картере сцепления.

Регулировка клапанов делается в зависимости от того, какой порядок их работы. На ВАЗ 2109 выпускные клапана имеют порядок 2, 3, 6, 7, а выпускные – 1, 4, 5, 8.

Перед началом работы, поставьте разметку маркером на каждые 90 градусов по кругу цилиндра. Проверните распределительный вал так, чтоб метка на кожухе ремня ГРМ и на шкиве сошлись. После этого, продолжайте вращение распредвала еще на 2-3 зубца, использовав гаечный ключ на 17. Теперь, проверьте щупом размер зазора. Перемещать щуп между кулачками распределительного вала нужно с небольшим усилием.

Если зазоры больше или меньше нормы, то Вам нужно извлечь шайбу с данного клапана, с помощью пинцета. По специальной формуле Н = А + (В – С), высчитать нужный размер шайбы, и заменить ее.

Расшифровка формулы для регулировки двигателя ВАЗ 2109:

Как меняются направляющие клапанов. Оправка для запрессовки направляющих втулок клапанов

В ходе ремонта ГБЦ мне потребовалось заменить направляющие втулки клапанов. Ударные методы ремонта я не приемлю, поэтому решено было сделать винтовой выпрессовыватель «как у Травникова» , упростив конструкцию и адаптировав ее под свои задачи.

Тут есть нюанс — заводская технология замены направляек на моем моторе предусматривает извлечение и запрессовывание втулок в одну сторону, сверху вниз (в сторону камеры сгорания). Это несколько упрощает конструкцию приспособления, поскольку позволяет менять только сменные упоры, передающие усилие на втулку, а весь бутерброд в КС оставлять как есть. В то же время на самих направляющих втулках отсутствуют буртики либо стопоры, ограничивающие глубину запрессовывания, т.о. этот момент должен быть обеспечен инструментально в процессе работы.

Приняв во внимание эти особенности я изготовил такой вот нехитрый суповой набор:

Основа всего прибора — болт М14 с гайкой. Класс прочности подножный 8.8, на поверку его более чем достаточно для нормальной работы устройства. Метиз потребуется слегка доработать, выполнив в его торце глухое резьбовое отверстие М6 глубиной 10мм.

Шайба и гайка опять же подножные из ближайшего магазина крепежа, упорный подшипник с внутренним диаметром 15мм какой первый попался в Автоштампе, все остальные детали, кроме направляющей втулки из 12Х18Н10Т. Направляющая втулка с конусами нужна для центровки приспособления по седлу клапана, посему сделана из алюминия для исключения повреждения седла. Кроме того изготовление ее из мягкого металла позволяет закрыть глаза на неточность угла 45 градусов, этот момент перестает играть какую либо роль в работе устройства.

Неочевидные, но очень важные моменты: сменные ввертыши необходимы для правильного распределения усилия на втулку клапана при работе — маленькая используется при выпрессовывании, большая используется при запрессовывании и одновременно является кондуктором, обеспечивающим необходимую глубину установки втулок.

Порядок сборки устройства:

Усилия при выпрессовывании весьма небольшие, максимум усилия достигается при страгивании втулки с места, далее же все проходит без видимого напряжения. Я снял на видео работу девайса, но никак не выковырну его из старенького Айфона, так что придется подождать:) любуемся:

Ну и фотодоказательства работоспособности приспособления:

Процесс запрессовывания ничем не отличается от процесса выпрессовывания, кроме использования другого ввертыша. Запрессовывать нужно до упора торца ввертыша в посадочное место нижней тарелки пружины на ГБЦ.

Засим доклад окончен, любите свои моторы друзья! Пока!

Зачастую ремонтом автомобилей занимаются сами владельцы, приспосабливая для этого частные гаражные помещения. Особенно это касается отечественных марок машин, конструкция которых предусматривает ремонт основных узлов и механизмов. Не являются исключением ремонтные работы ответственных узлов двигателя.

Ремонт головки блока цилиндров часто подразумевает замену направляющих втулок клапанов газораспределительного механизма, который отвечает за своевременную подачу воздуха и топливовоздушной смеси в цилиндры двигателя внутреннего сгорания.

Признаки, указывающие на осмотр и необходимость замены направляющих втулок:

- прослушивается посторонний стук в двигателе;

- повышается расход масла;

- наблюдается поперечный люфт клапана во втулке.

Часто понятия «выпрессовка

» и «запрессовка » деталей ассоциируют с термином «демонтаж » и «монтаж ». Это не совсем правильно, так как демонтажные или монтажные работы больше относятся к свободно посаженным деталям, а вот выпрессовка или запрессовка — к деталям, установленным с натягом. Это более трудоемкий процесс.

Для процесса запрессовки и выпрессовки применяют разные по своей конструкции виды прессов: гидравлические, верстачные реечные, верстачные винтовые. У каждого пресса имеются свои функциональные возможности. Верстачные реечные и верстачные винтовые уместно применять для выпрессовки небольших деталей: втулок, пальцев, шпилек и т.д. Гидравлические прессы уместны при выполнении работ с большими деталями. Замена втулки клапанов. Для установления новых деталей требуется подготовить каждое гнездо — выпрессовать старые элементы.

Причины поломки деталей и их последствия

Характерная особенность направляющих элементов заключается в том, что они не выходят из строя в один момент, а изнашиваются постепенно. Срок «жизни» деталей на авто бюджетной категории составляет от 180 до 300 тыс. км, а на более дорогих иномарках может достигать 1 млн км. На процесс износа влияет несколько факторов, могущих его ускорить:

- качество применяемого моторного масла и своевременность его замены;

- температурный режим работы силового агрегата, чем чаще мотор перегревается, тем быстрее изнашиваются трущиеся поверхности;

- качество топлива и горючей смеси, чьи пары проникают в любые неплотности и вносят свою лепту в процесс медленного разрушения деталей.

Нагар на штоке разрушает втулку довольно быстро

Примечание. На рабочий ресурс всех элементов газораспределительного механизма также влияет исправность системы питания и зажигания. Когда в результате неполадок возникают хлопки в топливный либо выхлопной коллектор, то смазка между парой клапан — втулка смывается несгоревшим бензином, отчего несколько секунд механизм работает «на сухую».

Изношенная деталь характеризуется «разбитым» внутренним отверстием, в результате чего шток клапана начинает в нём слишком свободно ходить, а потом появляется люфт. Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Когда нужно менять направляющие?

Главный симптом, означающий, что втулки клапанов пришли в негодность, — повышенный расход моторного масла. Когда у штока появился поперечный свободный ход (люфт), то маслосъемные колпачки уже не в состоянии предотвратить проникновение смазки в цилиндры из верхнего моторного отсека, где расположен распределительный вал. Она протекает в увеличенный зазор между клапанным стержнем и внутренним диаметром втулки и беспрепятственно попадает в камеру сгорания.

Выходящий из выхлопной сизый дым — признак сгорания масла

Признаки потребления масла из-за проблем с направляющими такие:

- сизый дым из выхлопной трубы от вылетающих продуктов горения смазки, постоянно попадающей в цилиндры;

- машина практически не теряет в динамике, но дымит изрядно;

- светлый «пушистый» нагар на электродах свечей зажигания;

- на юбках и резьбовой части свечей наблюдается масло в жидком виде.

Совет. По нагару на свечах вы можете определить цилиндр, в который попадает наибольшее количество смазочного материала. Это пригодится для выполнения диагностики.

Это и есть масляный нагар на свече зажигания

Поскольку масло может проникать в камеры также по вине цилиндро — поршневой группы, необходимо провести диагностику, чтобы точно определить неисправность. В качестве примера предлагается взять популярный автомобиль ВАЗ 2106:

Померьте компрессию в цилиндрах. Цель — убедиться в нормальном техническом состоянии поршневых колец.

Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

Демонтируйте распределительный вал вместе с постелью и снимите коромысла. Разблокируйте пружины клапанов того цилиндра, чья свеча сильнее покрыта нагаром.

Аккуратно снимите сальник и рукой попробуйте покачать шток в стороны, одновременно двигая его вверх-вниз.

Чтобы ощутить люфт, клапан надо вытащить за шток и покачать в стороны

При наличии люфта можете смело продолжать разборку, поскольку для замены втулок необходимо снять головку цилиндров. Если вас не оставили сомнения, проверьте остальные клапаны, картина должна быть примерно одинаковой.

Как заменить направляющие втулки клапанов самостоятельно?

Итак, непосредственно приступаем к самой работе! Чтобы все прошло удачно и без каких-либо оплошностей, вам необходимо соблюдать следующую инструкцию. Сначала вставляем поочередно оправку в отверстия старых втулок и очень аккуратно, не применяя особых усилий, наносим удары молотком по самому концу оправки. Тем самым медленно и, самое главное, аккуратно мы выбиваем втулки. Затем необходимо прочистить данное освободившееся место. Лучше всего, если есть такая возможность, втулки продуйте сжатым воздухом.

Для установки новых втулок их необходимо выдержать в морозилке примерно двое суток, так они будут более сжатыми и потом плавно разместятся в посадочном месте. Дальше нам необходимо нагреть головки блока цилиндров на электроплитке примерно до температуры, равной 100 градусам, тем самым мы расширим посадочные места. Остался последний этап: надеваем на втулки стопорные кольца, вставляем их в отверстия и также аккуратно, как мы их доставали, начинаем вбивать.

Обратите внимание, если колпачки разболтались, то совсем необязательно производить замену. В данной проблеме поможет развертка направляющих втулок клапанов

Она делается вручную, вы просто утягиваете клапан до минимального значения зазора. Для впускного клапана значение примерно от 0,020-0,055 мм, а если брать выпускной клапан, то значение должно быть 0,035-0,070 мм. Чтобы полностью завершить эту статью, осталось выяснить, какие направляющие втулки клапанов лучше? Между собой они отличаются по материалу изготовления. Конечно, лучше всего, если втулки будут чугунные. Так как в данном случае, чем прочнее материал, тем он лучше для использования.

Главная →

Устройство → Двигатель → Цилиндры →

Конструкция направляющей втулки

Трактор МТЗ 82 Регулировка клапанов с протяжкой головки цилиндров Не было бы такой истории с заменой втулок клапанов и седел, если бы все головки блока были отлиты из чугуна. В таком случае монолитная чугунная головка, как на некоторых моделях Форд, Опель, старых УАЗ и некоторых грузовых автомобилях, обеспечивает необходимую соосность сопряжения клапанная тарелка/седло и проблемы снимаются. Но большинство современных автомобилей имеют головки блока из сплавов, а в отлитые головки запрессовываются седла и направляющие втулки.

Направляющие ВАЗ 2109 изготовлены из износостойкого материала, как седла клапанов, запрессованы в головку на горячую, поэтому процедура их замены не так проста, как хотелось бы. А менять иногда нужно, потому что втулка хоть и прочная, но изнашивается, а при этом теряется соосность клапана и седла и, как следствие, герметичность. Чем больше клапанов в головке, тем проблема актуальнее. В головках на 16 клапанов ВАЗ 2110 и на Приоре ситуация ничуть не лучше и работы по замене втулок ровно в два раза больше.

Устройство и ремонт клапанного механизма

Почти все характеристики автомобильного двигателя зависят от состояния ГРМ

Клапанный механизм двигателей внутреннего сгорания — особый организм со своим режимом работы и со своими запросами к обслуживанию и качеству смазки. Если с обслуживанием еще кое-как сложилось, то масла в большинстве своем имеют сомнительную репутацию, и зачастую наклейка Mobil 1 говорит только о качестве принтера, на котором она напечатана, поскольку гарантий качества масла на нашем щедром на развод рынке дать не может никто. Любой клапанный механизм приводится в действие от коленчатого вала посредством цепи, как в ВАЗ 2101, 2106, ЗМЗ 406 на Волгах или ЗМЗ 402, на старых ГАЗелях. На современных автомобилях, как правило, применяется ременной привод механизма газораспределения. Это все автомобили ВАЗ 2107, Приора, Калина, ВАЗ 2108 и ВАЗ 2109, о котором сегодня речь.

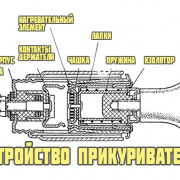

Клапанный механизм, в принципе, довольно прост. Он состоит из самого клапана, направляющей втулки, седла, а также пружинной системы автоматического закрытия клапана с фиксацией коническими полукольцами, которые называют сухарями. Чтобы масло, которое маслонасос подает для смазки газораспределительного механизма, не попадало в камеру сгорания, на направляющую втулку напрессовывается маслосъемный сальник клапана, который нуждается в периодической замене. Клапанный механизм работает в адских условиях, часто с масляным голоданием, при высоких температурах, при этом от него требуется точность срабатывания и идеальная герметичность сопряжения тарелка клапана/седло. При малейшей неточности в работе происходит сбой фаз газораспределения, потеря герметичности камеры сгорания, что приводит к резкому падению мощности, высокому расходу топлива и, особенно, масла, быстрому выходу из строя деталей клапанного механизма и всего ГРМ.

Видеоурок по замене направляющих втулок клапанов

Как самому заменить направляющие втулки с помощью оправки

Шаг 1. Выпрессовка втулок клапанов

Непосредственно перед разборкой втулок производится подготовка газораспределительного узла. Оправка для процесса выпрессовки имеет форму ступеней. Ступень крайне необходима, чтобы исключить процесс повреждения посадочного гнезда в ГБЦ. За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

Небольшой диаметр оправки позволяет ей войти во втулку на 3-3,5 см с зазором. Наибольший размер диаметра позволяет намного легче продвинуться через гнездо в ГБЦ. Стоит напомнить, что втулки из бронзы с легкостью демонтируются из головки по причине относительно слабого натяга при установочном процессе.

Сложнее обстоит дело с выпрессовкой втулки из чугуна и металлокерамики. В этом случае нужно заранее нагреть ГБЦ в термопечи до 130-135 градусов Цельсия. Нагрев можно производить и в емкости с горячей вводов, нагретой приблизительно до 100 градусов. Это процедура позволяет ослабить натяг. В некоторых случаях запрессованную втулку высверливают, но велик риск порчи стенок посадочного гнезда.

- Работа производится только на стационарном сверлильном станке.

- Диаметр сверла должен быть меньше посадочного гнезда примерно на один миллиметр.

- Втулка высверливается аккуратно, не до самого конца.

Шаг 2. Замер посадочного места

Перед установкой втулки в головку блока цилиндров необходимо произвести замеры натяга. Только после этого можно производить запрессовку новой детали.

Замер натяга подразумевает:

- Замер диаметра самого гнезда нутрометром.

- Замер направляющей втулки микрометром. Допустимый показатель натяга при запрессовки — 0.032 — 0.051 мм. При ослабленном натяге из-за гнезда следует увеличить диаметр посадочного гнезда, в которое затем следует запрессовать ремонтную втулку большего размера. Данный вид работ производится только на стационарных станках: фрезерных или сверлильных. Размер натяга заменяемой втулки необходимо увеличить по причине более жесткого и шероховатого материала поверхности обработанных стенок. Для запрессовки головку блока нагревают, а саму втулку подвергают охлаждению. Без нагревания ГБЦ процесс считается неправильным. Особенно это относится к ГБЦ, изготовленной из алюминиевого сплава. Сам материал легко деформируется при сильном натяге. Результат — нет плотной посадки направляющей втулки клапана при сборке и нагревании двигателя, сам клапан начинает портиться от перегревания. Такой вид неисправности со временем прогрессирует. Может потребоваться ещё один разбор двигателя для осуществления ремонтных работ.

Шаг 3. Установка направляющих втулок клапанов

Запрессовку втулок производят с помощью оправки, описанной выше, нанесением точных ударов молотком. Необходимо помнить, что имеющийся на вновь поставленной втулке опорный поясок не должен страдать при запрессовке оправкой. В противном случае может произойти поломка или деформация втулки.

Замена направляющих втулок ВАЗ 2107

Необходимость замены направляющих втулок возникает в следующих случаях:

- Появление большого расхода масла. Из выхлопной трубы выходит дым сизого цвета. Это говорит о том, что масло попадает в камеру сгорания, а затем в систему выхлопа.

- Во время работы двигателя возникает характерный звук из головки блока цилиндров.

- Выполнение определенных ремонтных работ, к примеру, замена клапанов или капитальный ремонт всей ГБЦ.

Перед заменой втулок нужно снять головку с блока. Порядок действий следующий:

1. Снимите «кастрюлю» воздушного фильтра и слейте охлаждающую жидкость.

2. Открутите все хомуты шлангов карбюратора и снимите шланги. Отсоедините тягу педали газа и выкрутите трос подсоса воздуха. После этого открутите четыре гайки крепления и снимите карбюратор.

3. Теперь выкрутите гайки крепления «штанов» к выпускному коллектору.

4. Возьмите торцовый ключ на 10 и открутите все гайки, на которых крепится крышка головки блока цилиндров. После чего, снимите крышку.

5. Затем открутите гайку, предназначенную для крепления распределителя зажигания, и демонтируйте высоковольтные провода. После этого вытащите распределитель и уберите его подальше, чтобы он не препятствовал проведению работ.

6. Развальцуйте и выкрутите болт шестерни распределительного вала. Шестерню необходимо вытащить, а цепь зафиксируйте таким образом, чтобы она не упала в блок цилиндров, так как достать ее будет очень проблематичным.

7. Вместе с валом вытащите постель из распределительного механизма.

8. Открутите болты крепления головки и снимите ее с блока. Будьте осторожны, направляющие втулки могут выпасть вниз, поэтому рекомендуется быть предельно аккуратным.

После демонтажа головки блока цилиндров, необходимо ее протереть сухой тряпкой и очистить ее от следов масла и грязи. После этого можно приступать к замене втулок:

1. В отверстие старых втулок необходимо вставить оправку и аккуратными ударами выбить их молотком. Место посадки необходимо тщательно очистить с помощью бензина. После этого продуйте их сжатым воздухом.

2. Новые втулки необходимо сжать. Для этого можно поместить их в морозильник на два дня. Этот способ является самым эффективным.

3. Для расширения каналов посадки втулок нагрейте головку блока цилиндров на электрической плите до температуры, примерно, сто градусов Цельсия.

После того, как ГБЦ остынет, нужно примерить стержни клапанов под отверстия втулок. Если они не подходят, отверстия растачиваются до необходимых диаметров.

После сборки узла, установите головку блока цилиндров обратно на блок. По возможности можно заменить прокладку ГБЦ и множество других расходных запчастей. Все это пойдет только на пользу двигателю.

Порядок снятия ГБЦ и направляющих втулок

Проверка и корректировка тепловых зазоров в приводе клапанов Renault Logan

Прежде чем начать ремонт, необходимо иметь полный набор для восстановления работоспособности ГБЦ. Эта составляющая двигателя не ломается мгновенно, ее износ происходит постепенно. На срок эксплуатации влияют:

- своевременная замена масла;

- соблюдение теплового режима работы силового агрегата;

- качество применяемого топлива.

Сняв ГБЦ, можно начинать ремонт поврежденного узла. Эта операция считается самой трудоемкой и продолжительной. Прежде всего, необходимо отключить АКБ, затем очищаются каналы головки путем слива охлаждающей жидкости через сливную пробку в специально подготовленную емкость. Дальше происходит демонтаж приемной трубы. Аккуратно производим снятие термостата и приводного ремня ГРМ. Фиксируем распредвалы, чтобы удобно было ссаживать шкивы. Следующим этапом будет снятие датчика охлаждения двигателя.

В указанный ремонт входит также и снятие клапанной крышки, предварительно выкрутив все болты крепления. Помещенную на столе ГБЦ необходимо тщательно очистить от остатков старой прокладки, подтеков масла, пыли и при помощи керосина помыть. Дальше идет ее разбор, прежде всего подлежат снятию коромысла. После этого посредством приспособления клапана рассухариваются. Используя широкую плоскую отвертку или специнструмент, снимаем маслосъемные колпачки. После этого демонтируются тарелки, шайбы, пружины (внутренняя, внешняя).

Бывают моменты, когда клапан плохо выходит из посадочного места. В таких случаях по нему следует нанести несколько ударов молотком. При помощи насадки извлекается пришедшая в негодность втулка из головки

Такой ремонт должен проводиться очень осторожно, невнимательность может привести к повреждению посадочного места или поверхности ГБЦ. Все детали блока необходимо проверить на наличие любых повреждений и неисправностей

Зазор между клапаном и направляющей втулкой

Замена ремня ГРМ ВАЗ 2110 8 клапанов

Покупая новые втулки, побеспокойтесь обзавестись микрометром

Теперь о самом главном — о размерах. Стандартная, заводская втулка имеет диаметр посадки 14,04-14,058 мм. Естественно, что для определения этого размера потребуется микрометр. Диаметр штока стандартного клапана — 7,985-8,0 мм. Посадочные размеры втулок клапанов, которые продаются в магазинах, а тем более на рынке, могут сильно отличаться от номинальных, поскольку такое понятие, как «ремонтные втулки» знакомо далеко не всем продавцам, да и не все производители придерживаются номиналов. Поэтому подбирать втулки нужно только с микрометром и только в комплекте с тем клапаном, с которым втулка будет работать в паре. В идеале, новая втулка должна быть на 0,05 мм больше старой. Допускается увеличение размера на 0,07 мм, но не больше, поскольку направляющая попросту не войдет в тело головки блока и при запрессовке расколется. Что касается отверстия под клапан, то в идеале его шток не должен вообще входить в новую втулку, или же входить с сильным натягом, потому что после запрессовки втулка будет обрабатываться разверткой. Проверка этих параметров при покупке втулок обязательна.