Как сделать фильтр картерных газов своими руками?

Содержание:

- Как очистить систему вентиляции картера на ВАЗ 2110-ВАЗ 2112?

- Современное исполнение системы фильтрации картерных газов

- Из теории вентиляции картера

- Перспективные разработки под фильтр картерных газов

- Преимущества и важность применения устройства

- Способы фильтрации газов картера

- Наращивание требований относительно сепарации машинного масла

- Инструкция по созданию маслоуловителя для автомобиля Таврия ЗАЗ 1102

- Основные характеристики

- Подробнее о маслоуловителях JTlab

- Итак, что такое маслоуловитель?

- Актуальность

- Как сделать маслоуловитель своими руками — пошаговая инструкция

Как очистить систему вентиляции картера на ВАЗ 2110-ВАЗ 2112?

Примечание! Перед тем как приступить к работе, снимите корпус воздухофильтра, так как он мешать сильно будет, если Вы не умеете это делать, то ознакомьтесь со статьёй, под названием: «Замена корпуса воздушного фильтра на десятках»!

Снятие: 1) Тяжелее всего снимать крышку ГБЦ остальные же детали которые относятся к системе вентиляции (А это в основном шланги), снять проще простого, в общем начнём, сперва разъединить провода будет нужно между собой, а именно верхние разъёмы (см. фото 1) и нижние разъёмы (Указаны красной стрелкой), как только это будет сделано, снимите разъёмы, для этого сожмите пальцами две защёлки на одном разъёме и снимите его (см. фото 2) и то же самое проделайте с другим разъёмом, просто не сняв, они мешать будут, да и вообще крышку ГБЦ Вы без снятия этих разъёмов не снимите, потому что провода просто не дадут это сделать, оба разъёма сидели на кронштейнах, поэтому отверните болты их крепления и снимите оба кронштейна с крышки ГБЦ, более подробно как это сделать, смотрите на фото 3 и 4 ниже.

2) Теперь выпускной коллектор снимите с крышки ГБЦ, он крепится на болтах и кстати, когда Вы его снимите, замените все уплотнительные кольца, во-первых они стоят не дорого и во-вторых после замены, Вы будете 100% уверены в том, что воздух нигде пропускать коллектор не будет, так как кольца то новые будут стоять, более подробно как это сделать, Вы можете вычитать в статье под названием: «Замена ресивера на 16 клапанном автомобиле».

3) Затем приступайте к снятию шлангов, они держаться за счёт хомутов, хомуты ослабляются при помощи отвёртки или гаечных ключей если отвёрткой не удобно работать, все хомуты которые Вам нужно будет ослабить и все шланги которые Вам нужно будет снять, Вы можете увидеть на фотографиях чуть ниже:

Примечание! Снятые шланги промойте при помощи бензина или керосина, потом их нужно просушить на солнце и если есть возможность, то ещё продуйте сжатым воздухом их (Компрессором например), перед установкой убедитесь что шланги сухие, при необходимости вытрете их на сухо при помощи тряпки и кстати, все те места куда шланги подсоединяются, тоже тряпочкой аккуратно прочистите и удалите всю грязь с них!

4) Когда всё будет закончено, снимите крышку с Головки Блока Цилиндров, она крепится на пятнадцати болтах, данные болты выкручиваются торцевым ключом или накидной головкой и воротком «на 8», потом отвёрткой крышка отделяется от ГБЦ и снимается с автомобиля, удобней всего её отделять от ГБЦ в тех местах, где специальные выступы есть для этого, один из таких выступах указан синей стрелкой.

5) После того как крышка ГБЦ у Вас будет на руках, гаечным ключом или накидным, отверните шесть болтов которые сепаратор крепят к ней (Несколько болтов указано на большом фото) и отсоедините его от крышки (см. маленькое фото).

Примечание! Данный сепаратор является неотъемлемой частью системы вентиляции картерных газов, в нём есть такая деталь как маслоотражатель, чтобы его вытащить, сжать боковые фиксаторы будет нужно при помощи пассатижей (см. фото 1,2), на маслоотражатели будет установлено резиновое уплотнительное кольцо, его подцепив отвёрткой, тоже снять нужно (см. фото 3,4) и заменить его на новое, если такое кольцо трудной найти в автомагазинах, тогда разрешается не менять его если оно будет в нормальном состоянии, а именно: Оно не должно быть сильно обжато, резина не должна загрубеть и потерять свою эластичность, а так же на кольце не должно быть трещин и другого рода повреждений!

Установка: Установка всех деталей производится в обратном порядке снятию, но перед установкой, всё промойте тщательно бензином или керосином, к самой крышке ГБЦ это тоже относится, на ней не должно быть грязи, а так же зачистите от старого герметика (Отвёрткой или мелкозернистой шкуркой) поверхность куда крышка ГБЦ устанавливается, после зачистки, обезжирьте её и нанесите новый герметик, так как это показано на маленьком фото ниже:

Дополнительный видео-ролик: Интересный ролик, который немного даст Вам дополнительной информации по системе вентиляции картерных газов, расположен чуть ниже:

Современное исполнение системы фильтрации картерных газов

Принцип разделения пассивным инерционным сепаратором основан на ускорении и перенаправлении потока. Здесь капли масла не в состоянии следовать за линиями потока по причине собственной инерции, благодаря чему отделяются, оставаясь на поверхности элемента сепаратора.

Эффективность отделения более мелких частиц увеличивается с увеличением ускорения. Соответственно образуется перенаправление потока. Для этой цели требуется увеличение перепада давления. Как следствие, эффективность отделения зависит от перепада давления и гранулометрического состава неочищенного картерного газа.

Картинкой ниже демонстрируется инерционный сепаратор (производства «MANN + HUMMEL»), получивший название — структурный дефлекторный сепаратор (SD-Separator). Прорвавшийся в картер газ ускоряется через маленькие форсунки и перенаправляется на специальный структурированный дефлектор, где капли масла отделяются. Структура поверхности дефлектора повышает эффективность отделения до самого высокого уровня пассивных инерционных сепараторов.

ДИАГНОСТ

Устройство инерционного сепаратора масла картерных газов на примере конструкции производства «MANN + HUMMEL»: 1 – загрязнённый картерный газ; 2 – возврат масла; 3 – очищенный картерный газ; 4 – перенаправление потока и частичная сепарация на специальной структуре дефлектора; 5 – отверстия ускорения потока

Максимальный перепад давления в маслоотделителе ограничен вакуумом впускной системы и требованиями к диапазону давления в картере, что в итоге ограничивает достижимую производительность сепарации. Отделение крупных масляных частиц обычно является сравнительно простой задачей. Однако отделение усложняется по мере уменьшения частиц в аэрозоле. Это особенно актуально для наиболее часто используемых концепций разделения, которые основаны на эффекте инерции частиц.

Из теории вентиляции картера

При работе двигателя внутреннего сгорания в картер всегда поступает некоторое количество газов из камеры сгорания. В новом двигателе это в основном топливовоздушная смесь, просачивающаяся из цилиндра на такте сжатия, но по мере износа начинают преобладать отработавшие газы (попадающие на такте расширения).

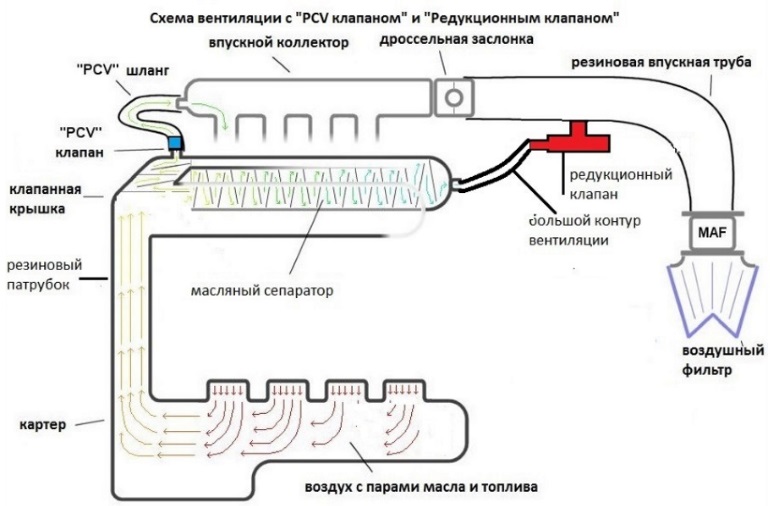

На подавляющем большинстве тойот 90-х годов применяется одна и та же схема вентиляции картера, использующая регулируемый клапан PCV «переменного сечения». В отличие от старой системы с каналами постоянного сечения, ее производительность находится в большем соответствии с объемом образующихся картерных газов.

в

Как и обычно, в системе PCV картерные газы подсасываются во впускной коллектор создающимся в нем разрежением. Но их количество фактически обратно пропорционально разрежению — максимально на режимах полной нагрузки и минимально на холостом ходу. В некотором роде компенсация этой разницы и возложена на клапан PCV.

Если двигатель выключен

, то под действием основной пружины клапан полностью закрыт и газы из картера не поступают во впускной коллектор. Аналогично клапан действует при обратной вспышке («выстреле во впуск»), чтобы пламя не прошло в картер, где оно может поджечь концентрированные пары топлива (рисв ).

На холостом ходу и при замедлении

(принудительный холостой ход) образуется небольшое количество картерных газов, но разрежение в коллекторе велико. В результате золотник клапана полностью втягивается, преодолевая сопротивление пружин, и значительно перекрывает канал разрежения, так что, несмотря на полное открытие канала PCV, перепуск картерных газов минимален и на впуск не подсасывается лишний воздух со стороны фильтра (рисг ).

При движении с небольшой нагрузкой

золотник занимает промежуточное положение, позволяя перепускать более значительное количество газов (рисд ).

При ускорении и движении с большой нагрузкой

количество картерных газов велико, так что золотник занимает положение, при котором канал разрежения имеет максимальное сечение. Если количество образующихся картерных газов превышает пропускную способность клапана PCV, часть их отправляется через вентиляционный шланг в корпус воздушного фильтра и далее на впуск (рисе ).

Само собой разумеется, состояние системы вентиляции отражается на работе двигателя в целом. Забитый клапан PCV нарушает расчетные параметры поступления воздуха на впуск, что может приводить к переобогащению смеси, а работа системы только через оставшийся вентиляционный шланг ведет к появлению масла в воздушном фильтре и коксованию дроссельной заслонки. Забитый вентиляционный шланг при работающем клапане PCV приводит к возникновению в картере повышенного разрежения и увеличивает расход масла на угар. Если оба канала вентиляции забиты (пережаты, обмерзли), то создающимся в картере избыточным давлением в лучшем случае выбивает масло (например, через отверстие для щупа), а в худшем — выбивает сальники двигателя.

Краткая проверка состояния системы PCV выполняется следующим образом:

- Запустите и прогрейте двигатель.

- Перемкните выводы TE1 и E1 диагностического разъема DLC1.

- Дождитесь стабилизации частоты вращения холостого хода.

- Пережмите вакуумный шланг между клапаном PCV и впускным коллектором.

- Если система функционирует относительно исправно, то частота вращения должна упасть примерно на 50 об/мин.

Евгений Е., Москва (с) «Легион-Автодата»

Перспективные разработки под фильтр картерных газов

Упомянутая ранее компания «MANN-HUMMEL» уже предлагает владельцам автомобилей новый высокоэффективный волоконный демистер. Результаты теста продукта демонстрируют способность новой концепции разделения удовлетворять потребности новых технологий автомобильных двигателей.

Другими словами – достигнута граница эффективного разделения очень мелких частиц (d50 << 1 мкм). Благодаря гибкости при проектировании круглых, плоских и изогнутых элементов, достигается идеальное использование конструкции.

Результаты показывают хорошую эффективность разделения и стабильные характеристики при соответствующих условиях эксплуатации. В частности, скорости фильтрации и уровень концентрации аэрозольного масла для реалистичных размеров конструкции нового волоконного демистера.

Проверка непрерывно высокой производительности в течение срока службы и реалистичного допустимого интервала обслуживания — это область текущих исследований испытаний на долговечность различных типов дизельных и бензиновых двигателей. Первые результаты уже продемонстрировали постоянную производительность и указывают на многообещающий интервал обслуживания не менее 100 000 км.

При помощи информации: MANN-HUMMEL

Преимущества и важность применения устройства

Использование влагоотделителя во время покраски автомобиля компрессорной установкой существенно увеличивает срок службы покрытия и защищает кузов от коррозии. Воздух должен быть сухим – это достигается за счёт использования холодильного оборудования, центробежной силы или силикагеля. Собрать самодельное устройство можно из старого баллона, огнетушителя, масляного или водяного фильтра.

Некоторые компрессорные установки подают воздух под высоким давлением и требуют заводских фильтров и влагоотделителей. Перед подключением осушителя внимательно изучите инструкцию производителя и убедитесь, что все требования к воздушной смеси будут выполнены.

Чтобы компрессорная установка более качественно наносила слой краски, специалисты рекомендуют подавать в неё сухой воздух. Убрать лишнюю влагу можно с помощью самодельных влагоотделителей. Они обойдутся дешевле заводских и, при качественном изготовлении, будут надёжно и эффективно работать долгое время.

Способы фильтрации газов картера

В конструкции некоторых иномарок и отечественных машин отсутствуют фильтры для газов картера. Решить проблему с отфильтровкой газов внутри картера и поддержать частоту в камере сгорания можно разными способами. Для этой цели можно отсоединить патрубок с газами от дроссельного узла. В такой ситуации все газы начнут поступать внутрь пространства под капотом и постепенно загрязнять его. Если давление поменяется, в картер начнет попадать воздушная масса, смешанная с пылью и грязью, которая также будет загрязнять масляную жидкость. Отсоединение патрубка не станет решением проблемы, по этой причине к нему понадобится подсоединить фильтр. Входное отверстие в узел дросселя необходимо заглушать, чтобы части грязи не поступили в коллектор впуска и камеру для сгорания. Для устранения неисправности можно установить фильтрующий элемент возле картера и узла дросселя вразрез с патрубковой частью. Это наиболее предпочтительный способ, поскольку в таком случае будет решаться вопрос с фильтрованием газов и предотвращением попадания воздуха в картер и узел дросселя. В этот же период масляные пары постепенно начнут попадать во входной коллектор или дроссель в минимально допустимых объемах. =>

Фильтр картерных газов – незаменимый элемент автомобильной схемы. Фильтрационная система, основной частью которой он является, предотвращает проникновение газов в зону картера из основной камеры сгорания в двигателе

Важно заранее ознакомиться с принципом ее работы, изучить строение и понять, для чего она необходима. Также стоит узнать о правилах эксплуатации системы и доступных способах устранения распространенных поломок

Наращивание требований относительно сепарации машинного масла

Постоянное повышение давления сгорания вследствие уменьшения размеров, а также применение машинных масел с низкой вязкостью приводит к значительному уменьшению размера частиц. Соответственно производительность установленных пассивных инерционных сепараторов становится недостаточной при данных ограничивающих факторах. Новые технологии необходимы для применения в легковых автомобилях, чтобы обеспечить высокую эффективность разделения частиц, значительно меньших 1 мкм.

Центрифуга – технология под фильтр картерных газов

Эффективность разделения мелких капель в принципе может быть увеличена за счет увеличения силы инерции с использованием дополнительной энергии. Центрифуги являются хорошо известными примерами такого рода сепарационных технологий. Здесь энергия используется для приведения в действие какого-либо ротора, а частицы отделяются вследствие возникающей центробежной силы.

Как правило, центрифуги нуждаются в очень высокой скорости вращения – диапазон до 10 000 об/мин. Или же в качестве альтернативы конструкция должна быть очень большой, особенно для отделения частиц, значительно меньших, чем 1 мкм. Другим решением для повышения эффективности разделения является использование дополнительных механизмов, таких как диффузионное разделение.

Волоконный демистер – диффузионный фильтр картерных газов

Так называемый волоконный демистер выступает примером ещё одного типа сепаратора, объединяющего преимущества различных дополнительных механизмов разделения. Обе упомянутые технологии применяются на грузовых автомобилях, где аналогичные высокие требования. Между тем волоконные демистеры способны обеспечить эффективное решение на применении с легковыми автомобилями.

ФИЛЬТРЫ

Варианты конструктивного исполнения волоконных демистеров (фильтров масла), которые не менее эффективно могут применяться в системах фильтрации картерных газов легковых автомобилей

Вариант с демистером позволяет интегрировать фильтр картерных газов даже в сложные конструкции без ущерба для производительности, одновременно значительно снижая сложность интеграции и связанные с этим затраты. Волоконные элементы – демистеры, обычно заменяются в течение интервала обслуживания после определенного времени работы из-за отложения сажи на поверхности волокна.

Интервал обслуживания сильно зависит от конкретного применения. Основным требованием к пригодности волоконного демистера для применения в легковых автомобилях, является разработка новых волоконных демистеров. Таковые обеспечивают высокую производительность и приемлемый длительный интервал обслуживания при данных условиях эксплуатации.

В то же время перепад давления, а также размеры волоконных демистеров должны соответствовать общим требованиям легкового автомобиля. Поэтому производство, в том числе , стремятся решать эту проблему. Инженеры разрабатывают новые волоконные демистеры для применения в конструкциях легковых автомобилей.

Механизм фильтра картерных газов волоконным демистером

Фильтрующие сепараторы являются широко распространенным в мире методом высокоэффективного разделения сверхтонких частиц тех же картерных газов. Капли объединяются в процессе разделения жидкости / газа на поверхности волокна, образуя жидкую пленку, последовательно стекающую с фильтрующего материала.

СКАНЕР OBD

Принцип гравиметрического разделения содержимого картерных газов: 1 – аэрозольная форма потока; 2 – проникновение; 3 – повторное увлечение (унос); 4 — дренирование

Остаточные масляные капли на стороне фильтра с чистым картерным газом представляют либо неразделённые капли аэрозоля (так называемое проникновение), либо образования в виде пузырьков и колпачков из отделённой плёнки жидкости (так называемое увлечение). Эффективность гравиметрического разделения в стационарном состоянии рассчитывается по формуле:

Ng = 1 – (Mp + Me / Md + Mp + Me)

где: Ng – эффективность геометрического разделения; Mp – проникновение; Me – увлечение; Md – дренирование.

Различные виды механизмов разделения используются в целом в соответствии с теорией фильтрации картерных газов двигателей автомобилей. Для вентиляции картера (фильтрации картерных газов), соответствующими механизмами разделения, в частности, являются:

- удары,

- диффузия,

- перехват.

Эффективность разделения на основе ударов и перехвата увеличивается с увеличением размера частиц, тогда как эффективность разделения на основе эффектов диффузии увеличивается с уменьшением размера частиц.

https://youtube.com/watch?v=Nf4FSCuXwSA

Инструкция по созданию маслоуловителя для автомобиля Таврия ЗАЗ 1102

В первую очередь следует подготовить банку. В крышке вырезаем две дырки диаметром под угловые переходники с резьбой. После чего вкручиваем их в крышку, так что бы они торчали снаружи банки. Промажьте вокруг переходников герметиком или силиконом, для того что бы газы не выходили наружу.

После этого возьмите трубку или шланг, обрежьте ее по глубине банки, и нижний срез сделайте под углом, затем накрутите ее на один из переходников под крышкой. Как видите на фото, я пробовал сначала сделать из банки енергетика, но плюнул и взял банку с под детских смесей времен советского союза.

Из бутылки отрезаем дно, согласно рисунку ниже, и на каждой шишке срезаем часть.

После этого помещаем обрезанное дно верх ногами в банку, вставляем крушку с шлангом внутрь, но при этом заталкиваем в нее металлические губки. Все это дело герметично закрываем. Далее подключаем шланги и зажимаем хомутами.

Будьте внимательны, шланг идущий из двигателя должен подключаться к переходнику с трубкой, а шланг который идет в кастрюлю карбюратора должен подключатся к второму переходнику.

Для того что бы ваша банка не гремела под капотом на кочках рекомендую на нее надеть обрезанную камеру, и обмотать скотчем или чем-нибудь для лучшей фиксации (если камера сидит не плотно).

Это пожалуй все что следует проделать для создания маслопомойки. Для удобства можете сосок крышки головки двигателя повернуть воротком в любом направлении. Результат работы маслопомойки можете посмотреть перейдя СЮДА. Маслопомойка работала на протяжении 4 месяцев, и какой результат от ее работы смотрите там.

Особенности поршневого двигателя внутреннего сгорания требуют отвода картерных газов, за счет того, что внутренний объем двигателя меняется… Изменение объема происходит за счет движения поршней, пусть в незначительной мере, но все же это явление наблюдается. Особенно этот эффект существенно проявляется на «не симметричных» двигателях, то есть с не четным количеством цилиндров. В итоге, объем то увеличивается, создавая разряжение внутри себя, то уменьшается, нагнетая давление. Этот эффект легко исправить простым сообщением картера с внешней средой. Но обычно производители не просто выбрасывают шланг с картерными газами наружу, а подключают его к системе питания двигателя, к шлангу перед дроссельным узлом (дроссельной заслонкой). Все бы ничего, но картерные газы, как им и положено, имеют в своем составе пары масла. А значит, попадая в дроссельный узел, а затем и в камеру сгорания забивают тем самым поверхности заслонки, поршней, цилиндров, свечей зажигания. Все это ни к чему, если не сказать больше. От этого необходимо избавляться.

Основные характеристики

| Марка: BMW | КПП: автомат / механика |

| Модель: X1 | Кузов: седан, купе, универсал |

| Год выпуска: 2009 | Питание: бензин / дизель |

| Объем двигателя: 1985 см³ | Привод: задний |

–>

Добрый день, Друзья!

Хочу поделиться с вами опытом изготовления маслоуловителя и фильтра картерных газов своими руками, на примере автомобиля ВАЗ 21102 2000 года выпуска.

Для начала небольшое отступление, для тех кто не в курсе для чего нужна данная доработка.

Многие автовладельцы, как отечественных автомобилей так и иностранного производства с большим пробегом не раз обращали внимание на масляные отложения в виде пластилиново-липкой массы (которая появляется при выходе картерных газов с капельками масла, по причине износа маслосъемных колец, из «сапуна») во впускном тракте, а так же на дроссельной заслонке, впускном коллекторе, клапане холостого хода, также масло стекает и в воздушный фильтр через датчик массового расхода воздухат (ДМРВ), что может повлечь за собой выход из строя ДМРВ (стоимость замены порядка 2500-3000 рублей). И так, если вам надоело мучиться с проблемами холостого хода и постоянно проводить профилактические работы по чистке впускного коллектора, дроссельного узла и менять различные датчики, что во-первых, не каждый сможет сделать из-за отсутствия знаний, а во-вторых на это нужно много времени, инструмент и конечно же деньги

В общем чтобы избежать всего выше сказанного, можно поставить фильтр картерных газов или маслоуловитель, которые также можно купить в магазине тюнинга по довольно приличной цене, а можно сделать самому. На последнем, то есть изготовлении маслоуловителя (маслоуловителя картерных газов) мы подробно и остановися.

Итак, для изготовления фильтра картерных газов нам понадобится:

– шланг, диаметром примерно схожий со шлангом системы отопления салона и длиной около 25-30 сантиметров;

– фильтр тонкой очистки топлива без отстойника для карбюраторных автомобилей,

– пластиковый хомут на фильтр.

Сначала отсоединяем шланг от клапанной крышки и от впускного тракта, на отверстие оставшееся во впускном тракте нужно сделать любую заглушку (я брал технологическую заглушку от нового ВУТ), затем берем шланг нужной длинны(зависит от места расположения фильтра), я брал около 30 сантиметров, чтобы фильтр был на уровне корпуса воздушного фильтра, одеваем его на штуцер клапанной крышки и фиксируем при помощи хомута, дальше из корпуса фильтра тонкой очистки топлива, нужно достать фильтрующий элемент и одеть его на шланг, закрепив пластиковым хомутом.

Теперь при выходе картерных газов масло будет оставаться внутри фильтра.

Поговорим про маслоуловитель, в отличие от фильтра картерных газов это более сложная система, но картерные газы будут продолжать идти во впускной трак как и предусмотрено заводом изготовителем, только уже очищенные.

Что нам потребуется: три пластиковых бутылки (1литр – 2шт., 0.5литра-1шт.), четыре металлических мочалки для мытья посуды, кусок поролона.

А теперь по порядку.

Вот таким образом мы делаем маслоуловитель и фильтр картерных газов на ваз

Ольга и Дмитрий из Нижнего Тагила

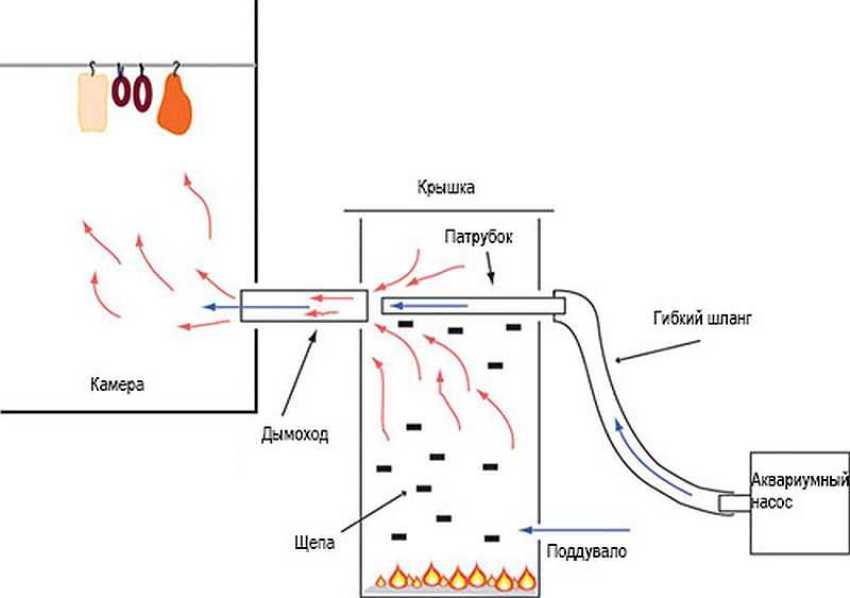

Всем привет уважаемые подписчики и посетители сайта, сегодняшняя статья будет о маслоуловителя для Таврии. Скажу по секрету этот девайс я сделал уже давно, но написать о нем смог только сейчас, после того как проанализировал его работу.

Итак, что же такое маслоуловитель, или как его еще называют в народе маслопомойка?

Все уже наверное стыкались с проблемой что карбюратор после чистки регулярно загрязняется, двигатель работает хуже, а свечи ну просто на просто чернеют, хоть сальники и маслосъемные кольца целы. Также в так называемой кастрюле над карбюратором постоянно собирается белая пена и масло, все это попадает в нее из камеры картерных газов в крышке головки двигателя (см. фото ниже). В конструкции автомобиля Таврия, кастрюля и крышка напрямую соединены шлангом, по которому и летит вся гадость в сердце нашего железного коня. В иномарках используют такую вещь как маслоуловитель – это устройство, которое отделяет масло из потока картерных газов, тем самым фильтруя его.

У меня проблема с загрязнением карбюратора была очень большим геморроем, так как белая пена всегда была в кастрюле, и соответственно масло также, очень неприятно когда машина находится в таком состоянии. Фото этого ужаса можете посмотреть ниже. Соответственно от подобного работа двигателя идеальной или хотя бы стабильной быть не может.

Долго я мучился с этим, менял масло, грешил на конденсат внутри двигателя и т.д., но в июня этого года решил сделать маслопомойку.

Поставив сидения Recaro в тот день, занялся созданием маслопомойки своими руками. Для удобства создам небольшой список деталей, которые нам потребуются для нашей маслопомойки.

Подробнее о маслоуловителях JTlab

Маслоуловитель (маслопомойка) — это устойство для конденсации паров масла из картерных газов двигателя. Предназначены маслоуловители для отсеивания (конденсации) паров масла и последующего их сбора или слива в масляную систему ДВС. На большинстве обычных двигателей картерные газы подаются напрямую на впуск ДВС или впуск турбины для ТУРБО двигателей. В таком случае масло конденсируется во впускном коллекторе, каналах ГБЦ, холодной части турбины, пайпинге, интеркулере, датчиках и дроссельной заслонке. На тонкий слой масла с течением времени прилипает мелкодисперсная пыль и через несколько десятков тысяч километров все детали впускной системы покрываются слоем густой смеси масла и пыли. Такая схема имеет массу серьезных минусов — масло снижает эффективность интеркулера, приводит к загрязнению турбины, впуска, каналов ГБЦ, пайпинга, приводит к проблемам в работе дроссельной заслонки, регуляторов холостого хода, ухудшает показания датчиков, но главное — масло может провоцировать детонацию, что является катастрофой для ДВС.

На мощных тюнинговых АТМО и ТУРБО двигателях устанавливают маслоуловители (маслопомойки), которые отделяют масло от картерных газов, устраняя все недостатки системы. При такой схеме картерные газы с парами масла сначала попадают в сепаратор (маслопомойку), где за счет различных физических принципов и особенностей конструкции масло отделяется от потока газов. После разделения масло стекает обратно в картер двигателя, а «сухие» ядовитые картерные газы подаются на впуск и дожигаются в двигателе. Более того, на большинстве заводских двигателей используется система положительного давления в картере ДВС, это значит, что при движении поршня вниз, ему приходится преодолевать силу этого давления, такое положение дел увеличивает потери и снижает эффективность ДВС. Маслопомойки открытого и закрытого типов решают и эту проблему. Маслопомойка открытого типа — это сепаратор масла, картерные газы из которого удаляются напрямую в атмосферу, маслопомойка закрытого типа подает картерные газы обратно в двигатель для их сжигания ( экологически чистый тип ).

Обычно, маслопомойкой считается просто банка со штуцерами, пустая внутри, такой тип работает плохо и всего лишь собирает конденсат воды и масла, зимой маслопомойки такого типа использовать опасно.

Мы уже не один год ведем работу над собственной конструкцией маслопомоек. Наши ранние конструкции прекрасно работали круглый год на ТУРБО и АТМО двигателях, не требовали обслуживания и периодического слива конденсата, удаляли до 90% масла из картерных газов. Но как только мы стали собирать двигатели под высокий наддув 2+ бар , вопрос качества и производительности маслопомойки встал с новой силой.

Новая конструкция высокопроизводительной маслопомойки разрабатывалась с применением CAD технологий, включая моделирование процессов течения потока газов и конденсации масла / воды. Благодаря этому была разработана особая конструкция внутренней структуры маслопомойки, которая сохраняет в себе низкое сопротивление потоку газов и высокую эффективность сепарации, позволяя улавливать до 95-98% масла из картерных газов.

На фото ниже несколько картинок с визуализацией процессов сепарации масла внутри нашей маслопомойки.

Итак, что такое маслоуловитель?

Маслоуловитель, также называемый «маслоулавливатель», — это устройство дополнительной сепараторации масляной эмульсии, по-простому говоря, система предназначена для очистки воздуха от частиц моторного масла, которое мелкой взвесью, масляным туманом может подниматься из картера вместе с картерными газами.

Испарение масла может происходить по разным причинам, но, в частности, такое явление может быть из-за некачественного смазочного материала, который при рабочих температурах начнет испаряться. При этом продукты сгорания масла будут оседать на впускном коллекторе, дроссельной заслонке, клапане холостого хода и так далее, загрязняя некоторые внутренние части мотора и усложняя работу двигателя в целом.

Кустарно выполненный маслоуловитель

фото: lada-xray2.ru

Таким образом, маслоуловитель действует как некий фильтр, который защищает двигатель от чрезмерного загрязнения продуктами картерных газов и поддерживает его рабочие параметры за счет конденсации паров масла, попадающих в систему впуска и затем всасывающихся в камеры сгорания.

Именно из-за этого масляного тумана на автомобилях и рекомендуется производить чистку дроссельной заслонки!

На задней части заслонки, обращенной к двигателю, со временем образуется пленка, а затем и целый толстый слой «нефтяного» налета, в чем, главным образом, повинна система вентиляции картера двигателя.

Чем больше слой масла на заслонке, тем хуже ее реакция на открытие и закрытие дросселя, «подвисания» после отпуска педали газа. Неровная работа на холостых оборотах.

Как-то мы уже рассказывали, каким образом можно произвести чистку механической дроссельной заслонки, отчистив ее из такого состояния:

Приведя его в такое:

Подробнее можно прочитать здесь:

Вот именно с таким налетом по всему впускному коллектору и призван бороться сепаратор масляных газов.

Актуальность

Для чего нужно ставить такой хитроумный прибор? Из-за высоких оборотов коленвала масло пролетает по сапуну вентиляции картера и может попасть на узел карбюратора, а в случае с инжекторными двигателями – на дроссельный агрегат. А чтобы этого не произошло, как раз и монтируется такое устройство. Причем его желательно ставить не только тем водителям, которые не против придавить в пол педаль акселератора. Тем владельцам, которые достаточно долго эксплуатируют свой автомобиль, тоже следует призадуматься. Ведь за этот период кольца, скорее всего, уже износились и не обеспечивают должную герметизацию камеры сгорания.

Как сделать маслоуловитель своими руками — пошаговая инструкция

1. Сначала необходимо выпаять в одной заглушке два отверстия, после чего в них нужно вкрутить соответствующие переходники. Для надежности все садим на герметик.

2. Шаг второй — вкручиваем в них штуцера, не забудьте про уплотнители.

3. С обратной стороны переходника устанавливается шланг, его можно посадить на клей. Длина шланга рассчитывается исходя учета, что при он не должен доставать до противоположной заглушки примерно 10 мм.

4. Дальше собираем заглушку с муфтой, в нее укладываем металлические губки.

5. В другой крышке устанавливаем подготовленный ранее краник. Эта доработка позволит сливать «каку» не разбирая маслоуловитель.

6. В конце все собираем.

На этом у меня все. Пробуйте и у вас обязательно получится.